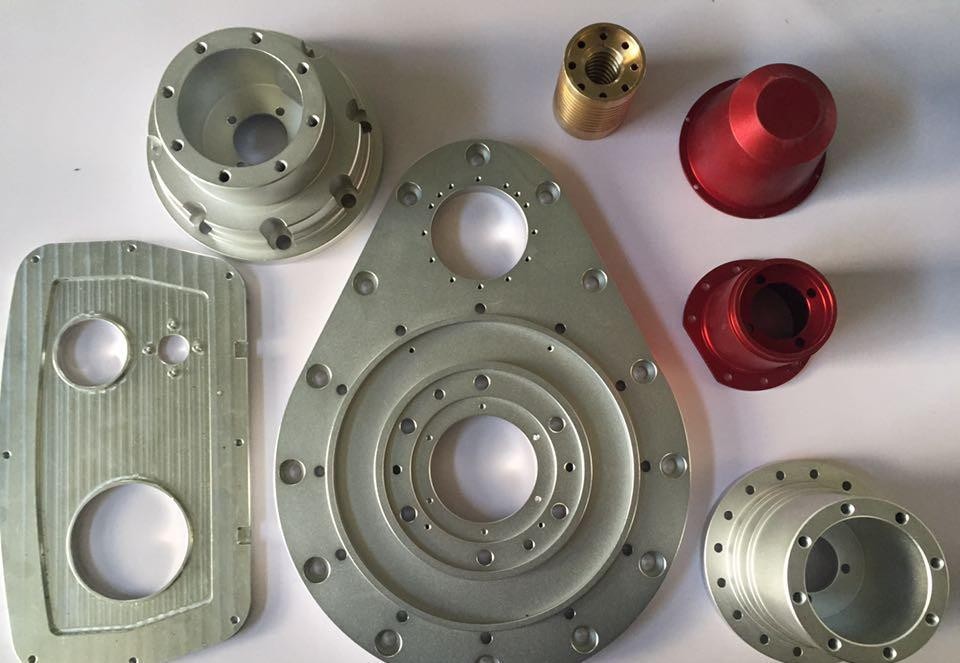

简单地说(机械加工)便是用机械设备加工、切割、加工出工件的形状。生产全过程中,坯料的形状、尺寸、相对位置及性能均按图上的图案、尺寸,即采用机械方法加工。

机械加工主要是手工和数控加工。机工手工操作铣床、车床、钻床、锯床等机械设备来加工各种材料。适合手工加工,批量小,工艺简单。

数控加工中心是由机械手利用数控设备进行加工的机床,它由加工中心、车铣、流水切割设备和流水切割机床等组成。数控技术在许多加工现场得到了广泛的应用。利用笛卡尔坐标系统,通过编程将被加工零件的位置坐标转换成程序语言,并利用CNC控制器控制数控机床主轴,自动提取所需加工零件。数控加工连续化,适合加工大量形状复杂的零件。

在生产过程中,产品的形状、尺寸、位置和性质都会发生变化,即成品或半成品。制造工艺的主体。

生产过程,如铸造、锻造、冲压、焊接、机械加工、装配等,通常是机械加工和零件装配的总称,其他的过程称为辅助过程,如运输、保管、供电、设备维护等。

机械加工是指用机械准确加工的方法除去材料,即机械加工的简称。精密切削,即精密切削,是用高精度的切削机械加工。采用高精度加工机床,加工高精度零件,利用误差补偿技术,提高零件的加工精度,是实现零件精密加工的途径。机械加工的零件有什么检验标准

基本原则:本验收方法只接受百分百指定尺寸的材料。对有匹配要求的工件,尺寸检查必须符合泰勒原理,且孔或轴的工作尺寸不得大于实际尺寸。

特小变形原理:为确保测量结果的可靠性和准确性,在进行变形规划时,应尽量避免各种因素的影响,使其特小化。

特短尺寸链原理:为确保要求一定的测量精度,测量链应尽量短。

闭合原理:当进行测量时,如果满足了闭合条件,那么间隔差之和等于零,即闭合原理。基本上同意原则:车辆基准应符合设计基准和工艺基准。

对于机械加工,你未必了解的机械加工知识应该很多。机加工是用机械设备改变工件的外形尺寸或性能的加工过程。有很多不同的加工类型,现在比较常用的七种加工类型都是哪些机械加工工艺?

1、车削(立车、卧车):车削是将工件上的金属切削。当工件旋转时,刀具切入工件或沿工件车削;

2、铣削(立铣、卧铣):利用旋转刀具进行金属切削加工,主要用于槽形直线面的加工,也可两轴或三轴联动加工弧面;

3、镗孔:镗孔是将已钻孔或铸出的工件上的孔扩大或作进一步加工的加工方法。该工件主要用于加工形状大、直径大、精度高的孔型加工。

4、刨削:刨削的主要特点是加工外形直线面,一般情况下表面粗糙度没有铣床高;

5、插削:插削实际上是一种垂直刨床,其刀具是上下运动的,很适合非完整圆弧加工,主要用于切削某些类型的齿轮;

6、磨削(平面磨、外圆磨、内孔磨、工具磨等):磨削是利用磨削轮去除金属,使工件尺寸准确、表面光滑的一种加工方法。它主要用于对经过热处理的工件进行后面的精加工,以获得准确的尺寸。

7、钻削:钻削是利用旋转钻头在实心金属工件上钻削加工;钻孔时,工件要定位夹紧固定;钻头除旋转外,还要沿自身轴线作进给运动。

机械加工应该遵循什么原则

一、光整加工后的工件:主要表面光整加工(研磨、珩磨、精研、滚轧加工等)应在工艺的较后阶段进行,加工后的表面粗糙度为Ra0.8um以上,轻微碰撞会损伤表面,光整加工后均用绒毛布保护。

二、划分加工阶段:将质量要求高的表面划分为加工阶段,一般可分为三个阶段:粗加工、半精加工和精加工。易于安排主要有利于确保加工质量的设备合理使用的热处理工序,并易于发现空白缺陷等。

三、先加工基准面:加工过程中,首先加工作为定位基准的表面,为后工序的加工提供正确的基准。称为“基准先行”。

四、前后孔:箱体、托架和连杆等部件,必须先加工平面加工孔。这样,孔可以在平面内定位加工,确保了平面和孔的定位精度,方便了平面上孔的加工